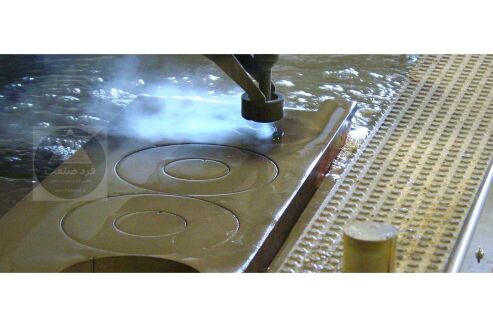

برش واترجت (برش با آب) با استفاده از آب با فشار بسیار بالا و گاهی همراه با ذرات ساینده برای برش مواد مختلف انجام میشود. این روش از چندین مرحله پیچیده فنی تشکیل شده است:

ایجاد جت آب با سرعت صوت: در این مرحله، آب با فشار بسیار بالا (حدود 90,000 PSI) از نازل خارج میشود و به سرعتی نزدیک به سرعت صوت میرسد. این سرعت بالا امکان نفوذ به مواد مختلف را فراهم میکند.

افزایش دقت برش با ذرات ساینده: در مواردی که برش مواد سخت مانند فولاد یا تیتانیوم مورد نیاز است، ذرات سایندهای مانند گارنت به آب افزوده میشود. این ذرات باعث افزایش قدرت برش و دقت در لبههای برش میشوند.

کنترل دقیق عمق برش: در برش واترجت (برش با آب) میتوان عمق برش را با تنظیم فشار آب و میزان ذرات ساینده به دقت کنترل کرد. این ویژگی در برش مواد چندلایه یا حساس بسیار حیاتی است.

حذف گرمای موضعی: به دلیل عدم تولید حرارت در این فرآیند، تغییرات ساختاری در ماده به حداقل میرسد و نیازی به خنکسازی ثانویه وجود ندارد. این امر به ویژه در برش موادی مانند آلومینیوم که به تغییرات حرارتی حساس هستند، مزیت بزرگی به شمار میرود.

دقت میکرونی: برش واترجت (برش با آب) میتواند برشهایی با دقت میکرونی ایجاد کند که در صنایع حساس مانند هوافضا، پزشکی و الکترونیک بسیار اهمیت دارد.

کاهش صدا و لرزش: بر خلاف روشهای برش مکانیکی که صدا و لرزش زیادی ایجاد میکنند، برش واترجت (برش با آب) به دلیل استفاده از جت آب با فشار بالا صدا و لرزش کمتری دارد که محیط کاری ایمنتری را فراهم میکند.

برش مواد ضخیم و سنگین: واترجت میتواند مواد با ضخامت بالا (تا 30 سانتیمتر) را بدون مشکل و با دقت بالا برش دهد. این ویژگی در برش فلزات سنگین و مواد چندلایه بسیار مفید است.

توانایی برش چندلایه همزمان: این سیستم امکان برش همزمان چندین لایه ماده را دارد، که در فرآیندهای تولیدی که به افزایش سرعت نیاز دارند، بسیار کاربردی است.

پایداری در برشهای طولانی: برش واترجت (برش با آب) به دلیل کنترل دقیق فشار آب و سیستمهای پیشرفته هدایت نازل، پایداری بالایی در برشهای طولانی و پیچیده ارائه میدهد.

مقاومت در برابر خوردگی: در شرایطی که مواد با خاصیت خوردگی بالا مانند استیلهای ضد زنگ یا آلیاژهای تیتانیوم برش داده میشوند، واترجت توانایی حفظ دقت و کیفیت برش بدون آسیب به تجهیزات را دارد.